ゴム製品の不具合は、切れや欠けなどの製造時の欠陥のほか、使用環境や保管環境によって徐々に生じる不具合もあります。

◇製造時の不具合(欠陥)

欠け、キズ、ショート(融合不良)、異物、切れ等

◇経年変化や使用状況で進行していく不具合(劣化)

オゾン劣化、光酸化劣化、熱と寒さによる劣化、疲労等

◇その他不具合

ブルーム等

ゴム製品は、使用状況、経年変化、その他いろいろな要因によって、当初のゴム弾性を失い、ひび割れや軟化、硬化などが生じることがあります。

この現象を、一般的に「劣化」と表します。

長期間使用していた輪ゴムに細かい亀裂が入ってしまっていたり、それが突然切れてしまったりするのも、この「劣化」によるものです。

▲上に戻る

劣化には様々な種類があり、その予防法も様々です。

より長く、より安全にゴム製品を使用する為に、これらの予防法に応じた保管方法に配慮し、お客様の元での使用環境・使用方法に適したゴム原料を選定する事が推奨されます。

こちらのページでは、劣化の種類や、それを防ぐ為の方法等をご紹介致します。

◇オゾン劣化

【現象】

応力(ひずみ)が掛かっている方向に対し、垂直方向に無数の亀裂が走る。

【原因】

有機高分子体であるゴムとオゾンが反応し、オゾンクラック(オゾン劣化)が発生する。

【概要】

これはゴム自体の耐オゾン製が強く影響します。

ゴムの分子構造で、二重結合を持つものはオゾンに弱く、持たないものはオゾンに強くなっています。

また、ゴム自体の親電子反応性による影響もあり、同じ二重結合を持つゴムでも、電子供与性基を持つ天然ゴムはオゾンとの

反応性が高く、一方で電子吸引性基を持つクロロプレンゴムは、反応性が低くなっています。

また、湿度が高い環境ではオゾン吸収量と劣化の進行速度は高くなるとされています。

応力もまた劣化に密接に関わりがありますが、ゴムはどのような状態であろうとも(使用せずに保管している状態でも)

多少なりとも応力が掛かっている状態であり、これをゼロにする事は不可能です。

よって、湿度とオゾン濃度が共に高い環境化に於いては、未使用状態であってもオゾンクラックの発生リスクはあります。

【対策】

1、二重結合が少ないか存在しないゴムを選択する

2、二重結合を持つゴムに対しては、ワックスや老化防止剤を配合し耐オゾン性を向上させる

ワックス…ゴム表面に薄い皮膜を作り保護する(物理的保護)

老化防止剤…ゴムとオゾンの反応そのものを抑えて劣化を防ぐ(科学的保護)

3、保管時の積み重ねや曲げを避け、伸びが極力発生しないように保管する

4、湿度やオゾン濃度が高い場所での保管・使用を避ける

高圧電流の付近、クリーンルーム等のオゾン発生装置付近や、直射日光の当たる場所を避けて保管・使用する

【備考】

二重結合

通常元素間は2つの結合電子によって結合されていますが、4つの結合電子が関与する2元素間の結合を二重結合と呼びます。

▲上に戻る

◇光酸化劣化

【現象】

応力(ひずみ)が掛かっている方向に対し、不規則の無数の亀裂が走る。

【原因】

日光などに含まれる紫外線や放射線、光そのもの等の影響でクラック(亀裂)が入る。

【概要】

先述のオゾン劣化と似ていますが、こちらは応力の方向と関係なく、さまざまな方向に亀裂が入ります。

黒色ゴムに含まれるカーボンブラックによって光の影響を阻止する効果が付与され劣化を防ぐ事が出来ます。

逆に、明色・淡色のゴムは光の影響をより強く受けてしまうことにより、劣化に繋がります。

【対策】

1、直射日光を避けて保存する

2、カーボンブラックを含む濃色のゴムを使用する

3、保管時の積み重ねや曲げを避け、伸びが極力発生しないように保管する

4、酸化防止剤や老化防止剤等を配合し劣化を防ぐ

▲上に戻る

◇熱や寒さによる劣化

【現象】

外気温や接触物の温度により、ゴムの分子が破壊されて物性を失う。

【原因】

ゴム自身の耐熱性や耐寒性、周囲の環境によってゴムの物性が低下する。

【概要】

ゴムは素材に応じて、耐熱温度と耐寒温度が存在します。

常温に於いては弾性に富んだ特有のゴム物性を持っていますが、低温化ではその物性が失われて硬化します。

低温で硬化する場合、また、極端な低温化に於いてはガラス転移点での脆化と硬化、結晶化傾向のあるゴムについては結晶化による硬化も起こります。

ガラス転移点を下回っている状態ではゴムはガラス状となり、ゴムの性質を失ってしまいます。

このガラス転移点が低いシリコーンゴム等は耐寒性に優れているといえます。

一方で、高温化ではゴムの分子が分断されて、物性の低下やそれに伴う亀裂の発生等が考えられます。

この耐熱性については、耐熱温度と使用耐熱温度として分けて考えられます。

耐熱温度は短時間だけ耐えられる温度、使用耐熱時間は長時間高温に曝される場合での耐熱温度となります。

耐熱性も耐寒性もゴムの分子構造に左右されます。

二重結合を含むゴムは耐熱性が低く、少ないゴムは耐熱性が高くなっています。

【対策】

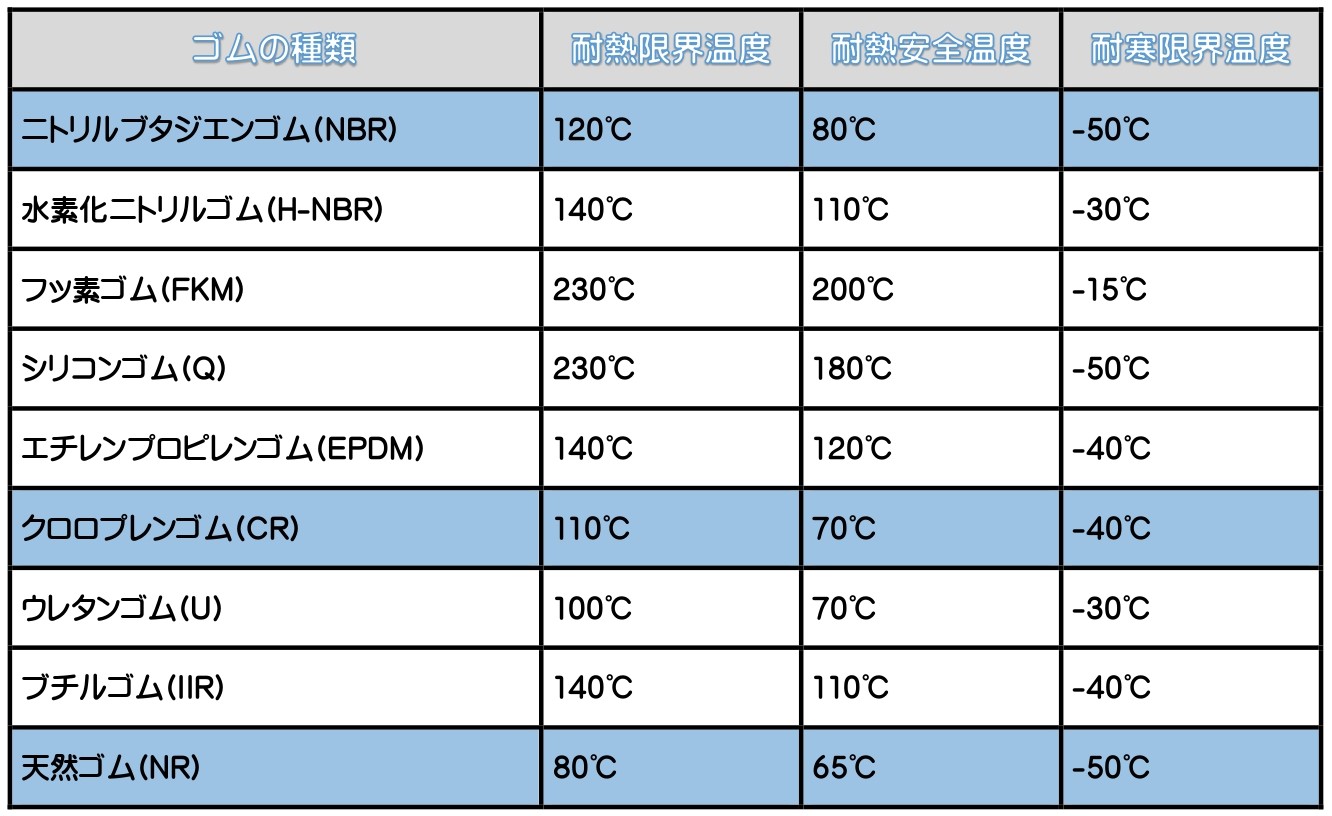

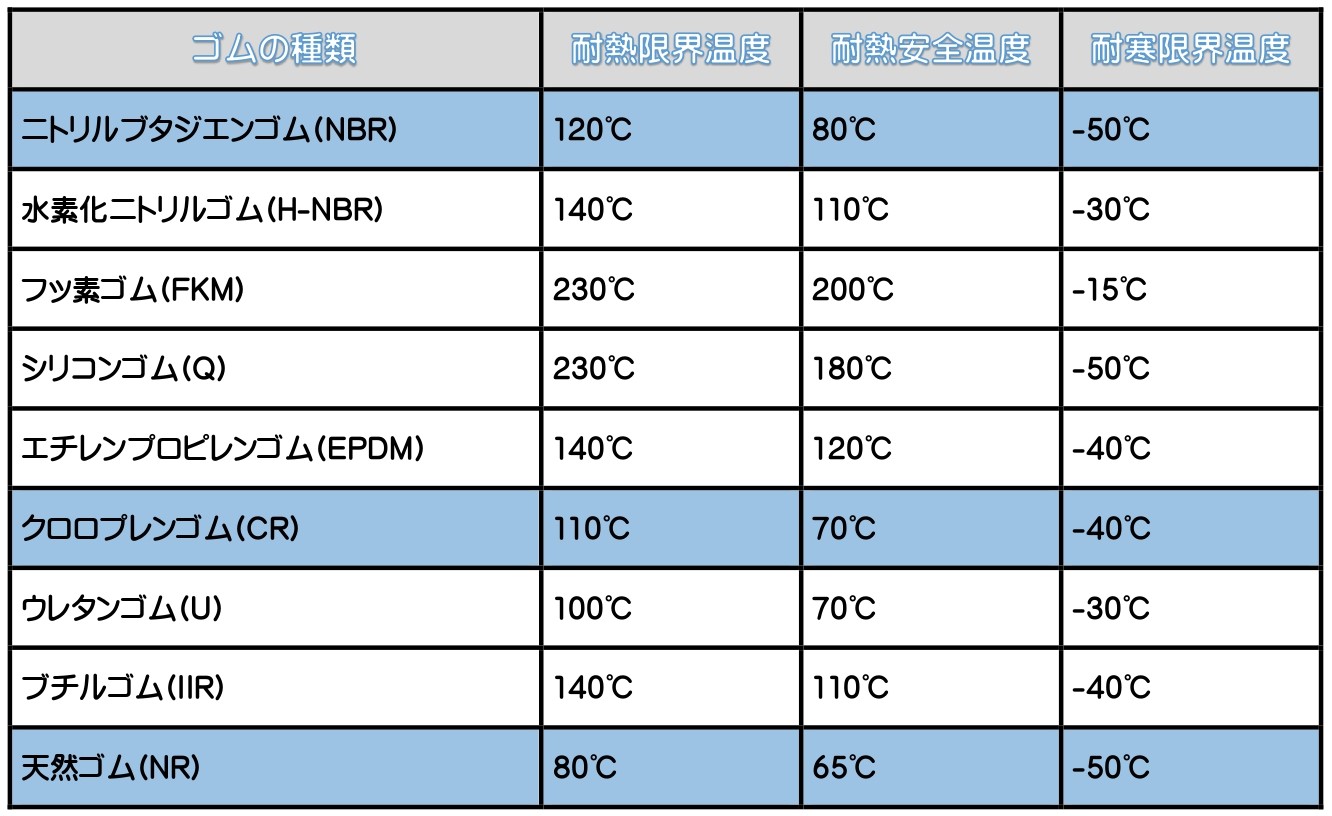

1、使用温度に適したゴムを選択する(ページ下部【資料1】参照)

▲上に戻る

◇疲労

【現象】

長期間使用していたゴムのひび割れや軟化、硬化等の物性低下が起こる。

【原因】

上記劣化に加え、外力の影響によって発生する。

経年変化や応力集中、使用中についた微細な傷等が影響することが考えられる。

【概要】

劣化の1項目として挙げておりますが、この疲労は外力によって生じるものとして区別されています。

長期間に亘りゴム部品を使用していると、外力によってゴムの疲労が生じます。

これは応力が長期間加わっている状態や、形状の変化が何度も繰り返される状態等で顕著に起こり得ます。

疲労の中には磨耗も含まれ、他の物質との接触・摩擦等によっても状態変化が起こります。

長期間加重がかけれれている環境下では塑性流動(表面が溶けるように変化する現象)が起こる場合があります。

また、ゴムは基本的に弾性があり、応力を取り除くと元の形状に戻る性質をもっていますが、

大きな圧力がかかると、変形した状況で分子が安定する状態に変化してしまい、結果として一部に変形した状態

が残ってしまう事があります。

いわゆる『へたり』と呼ばれる状態ですが、ガスケットやOリング等でしようするゴムについてはこのへたりが起きづらい『圧縮永久ひずみ』値の低いゴム、つまり反発力が大きく変形が残りにくいゴムが使用されます。

外力の影響もさることながら、疲労によるクラックの発生は、前述の劣化も大きく影響します。

【対策】

1、前述の劣化に対しての対策を施す

2、使用環境に合わせ、必要とされる性質が優れているゴムを選択する

▲上に戻る

◇ブルーム

【現象】

ゴム表面に白い粉が浮き出たような状況になる(ブルーム)、または液体がにじみ出た状態になる(ブリード)

【原因】

ゴムが常温に戻った際に溶けきれなくなった配合剤が表面に浮き出てくる

【概要】

ブルームという現象は劣化・疲労とは別のものですが、成型前でも成型後でも発生する現象です。

一般的にはあまり良くない現象とされていますが、性能面での違いはブルームしているから悪い、とは一概には言えない問題です。

しかし表面の変色が発生する現象ですので、外観部品として使用する場合等は不良として判断されることも多い現象です。

加熱状態では溶け切れていた加硫剤が、ゴムの温度が下がって飽和状態となる事で再結晶した物がブルーム、同様にこれが液状になって現れたものはブリードと呼ばれ区別されますが現象としては同じ物となります。

その性質上、配合剤が多量に含まれているものはブルームが起きやすいとされています。

【資料1】各ゴムの原料の耐熱・耐寒温度一覧

※背景が青のゴムは二重結合を含むジエン系ゴム、白のゴムは二重結合を含まないゴムとなっています。